您的位置: 首页>>新闻动态>>资讯中心>>PCBA技术文章 PCBA贴片加工厂不良原因分析!

您的位置: 首页>>新闻动态>>资讯中心>>PCBA技术文章 PCBA贴片加工厂不良原因分析!

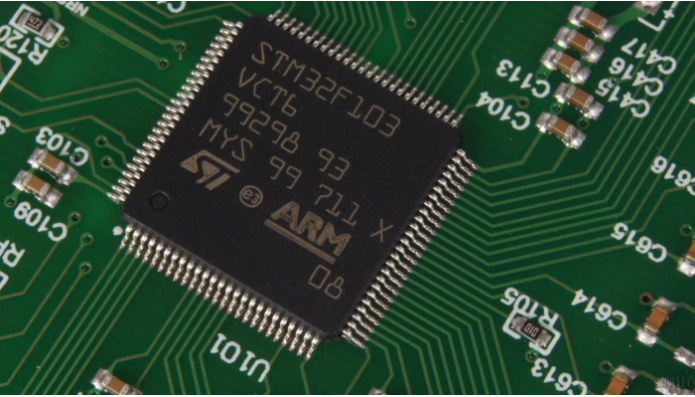

PCBA贴片加工生产过程中,由于操作失误的影响,容易导致PCBA贴片的不良!

如:空焊,短路,翘立,缺件,锡珠,翘脚,浮高,错件,冷焊,反向,反白/反面,偏移,元件破损,少锡,多锡,金手指粘锡,溢胶等,需要对这些不良进行分析,并进行改善,提高产品品质。

一、PCBA空焊

1,锡膏活性较弱;

2,钢网开孔不佳;

3,铜铂间距过大或大铜贴小元件;

4,刮刀压力太大;

5,元件脚平整度不佳(翘脚,变形)

6,回焊炉预热区升温太快;

7,PCB铜铂太脏或者氧化;

8,PCB板含有水份;

9,机器贴装偏移;

10,锡膏印刷偏移;

11,机器夹板轨道松动造成贴装偏移;

12,MARK点误照造成元件打偏,导致空焊;

二、PCBA短路

1,钢网与PCB板间距过大导致锡膏印刷过厚短路;

2,元件贴装高度设置过低将锡膏挤压导致短路;

3,回焊炉升温过快导致;

4,元件贴装偏移导致;

5,钢网开孔不佳(厚度过厚,引脚开孔过长,开孔过大);

6,锡膏无法承受元件重量;

7,钢网或刮刀变形造成锡膏印刷过厚;

8,锡膏活性较强;

9,空贴点位封贴胶纸卷起造成周边元件锡膏印刷过厚;

10,回流焊震动过大或不水平;

三、PCBA翘立

1,铜铂两边大小不一产生拉力不均;

2,预热升温速率太快;

3,机器贴装偏移;

4,锡膏印刷厚度不均;

5,回焊炉内温度分布不均;

6,锡膏印刷偏移;

7,机器轨道夹板不紧导致贴装偏移;

8,机器头部晃动;

9,锡膏活性过强;

10,炉温设置不当;

11,铜铂间距过大;

12,MARK点误照造成元悠扬打偏

四、PCBA缺件

1,真空泵碳片不良真空不够造成缺件;

2,吸咀堵塞或吸咀不良;

3,元件厚度检测不当或检测器不良;

4,贴装高度设置不当;

5,吸咀吹气过大或不吹气;

6,吸咀真空设定不当(适用于MPA);

7,异形元件贴装速度过快;

8,头部气管破烈;

9,气阀密封圈磨损;

10,回焊炉轨道边上有异物擦掉板上元件;

五、PCBA锡珠

1,回流焊预热不足,升温过快;

2,锡膏经冷藏,回温不完全;

3,锡膏吸湿产生喷溅(室内湿度太重);

4,PCB板中水份过多;

5,加过量稀释剂;

6,钢网开孔设计不当;

7,锡粉颗粒不均。

六、PCBA偏移

1,电路板上的定位基准点不清晰.

2,电路板上的定位基准点与网板的基准点没有对正.

3,电路板在印刷机内的固定夹持松动.定位顶针不到位.

4,印刷机的光学定位系统故障.

5,焊锡膏漏印网板开孔与电路板的设计文件不符合

要改善PCBA贴片的不良,还需在各个环节进行严格把关,防止上一个工序的问题尽可能少的流到下一道工序。

注明:本站任何资料,未经允许,禁止转载,违者必究。 文章链接:https://www.pcba-smt.cn/170.html

Copyright © 2012-2025smt贴片加工 成品组装 深圳市全球威科技有限公司 版权所有

手机:18818771010 传真:0755-83226620 QQ:8318484 邮箱:8318484@qq.com

地址:深圳市宝安区石岩街道洲石路万大工业园H栋2&5楼 备案号:粤ICP备19012905号

扫一扫,更多精彩

扫一扫,更多精彩