您的位置: 首页>>新闻动态>>资讯中心>>行业资讯 影响BGA贴片组装质量的因素

您的位置: 首页>>新闻动态>>资讯中心>>行业资讯 影响BGA贴片组装质量的因素

前言

随着超大规模集成电路(IC)的快速发展,传统封装类型无法满足电子组装的需求,并且由于对更高完整性,更小电路板尺寸和更高I的需求的鼓励,出现了更新的封装。 / O计数。在上述所有新型封装中,BGA(球栅阵列)封装是应用范围最广的主要类型,因为其多样性克服了传统封装所具有的多种限制。从涉及焊接技术的元素的角度来看,BGA封装与传统封装(例如QFP(四方扁平封装))几乎没有什么不同。不过,引脚被焊球代替了,这可以看作是电子组装领域的一场革命,并带来了诸如CSP(芯片级封装)之类的衍生封装的出现。目前,仍然必须使用传统的SMT(表面贴装技术)来实施BGA焊接,并且仍然可以在普通SMT中进行BGA焊接装配设备。本文将讨论影响BGA组装技术应用的一些因素,包括BGA焊盘设计,焊膏印刷,安装对准精度,焊接温度曲线和焊接缺陷。

BGA焊盘设计的可行性

BGA封装根据不同的音调分为几种分类。一般而言,BGA焊盘设计应首先考虑CAD追踪的可行性和PCB(印刷电路板)的可制造性。BGA垫也有多种类型,可以在允许的空间内自由选择以下常用类型。

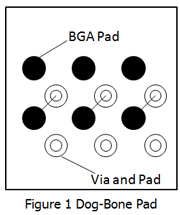

狗骨式焊盘利用过孔将迹线引至其他层,因此对焊盘的尺寸设置了一些限制。由于过孔的存在,在PCB制造过程中往往会引起一些缺陷,例如由于阻焊层脱落而造成的焊接桥接。因此,必须严格按照实际制造水平设计焊盘尺寸,以最大程度地减少BGA焊接过程中产生的焊接缺陷,并为将来的BGA返工留一些空间。

•通孔从外部分配到BGA焊盘

这种类型的焊盘最适合I / O数量少的BGA组件。这种类型的焊盘设计为焊接提供了便利,并为焊盘尺寸设置了更多的自由空间。当然,在跟踪方面必须满足基本要求。因此,几乎不可能在具有更高I / O数量的BGA上利用这种焊盘。

焊盘中的过孔随着PCB制造中微孔技术的发展而发展。

除焊盘类型外,阻焊层和BGA焊盘的位置与BGA焊接直接相关。根据不同的阻焊层位置,BGA焊盘分为两种类型:SMD(定义为阻焊层)焊盘和NSMD(未定义阻焊层)焊盘,分别在BGA焊接中起作用。使用SMD焊盘时,焊盘与焊盘的结合面积较大,从而导致焊点与PCB板之间的结合面积相当大。但是,随着焊盘尺寸的增加,相邻焊盘之间的间距变小,从而影响了焊盘的分布和跟踪能力。

在PCB制造过程中,如果阻焊膜沿同一方向偏离,则不会影响BGA焊盘,这对BGA焊接是??有利的。但是,这种类型的焊盘在边缘进行阻焊层返工时往往会破裂,这对返工效果不利。一旦使用NSMD焊盘,焊盘将相对较小,这有利于过孔焊盘的分布和跟踪。然而,这种类型的焊盘结构导致焊接点和焊盘之间的结合面积减小,并且进一步降低了焊接点的结合强度。简而言之,两个垫都具有各自的优点和缺点,并且可以基于技术考虑来确定相应的垫。

锡膏印刷

锡膏印刷在确定焊接质量方面起着关键作用。锡膏印刷是锡膏从模板到焊盘的准确转换,其中包括锡膏,锡膏和印刷机。锡膏印刷机的精度应首先符合BGA组装的要求。模板通过其厚度和开口尺寸确定焊膏的量。BGA封装所需要的焊膏量通常由3个方面决定:

•应使用足够的焊料以确保BGA焊接良好。

•焊膏的量应补偿BGA组件的焊球共面误差(通常为0.1mm)。

•当电路板上有其他细间距组件时,应综合考虑焊膏的量,以防止发生更多的焊接缺陷。

定位精度

BGA组件在电路板上的准确位置完全取决于芯片贴片机的精度,其中大多数贴片机均包含特定的定位系统,该定位系统能够帮助实现BGA组件的精确定位。此外,某些芯片贴装机甚至可以检查BGA焊球的共面性,并识别一些缺陷,例如漏焊球,这对于提高BGA焊接可靠性非常有帮助。

此外,可以采取一些其他措施来进一步提高BGA组件的安装精度。例如,在BGA焊盘的外部设置了局部基准标记,或者在组装后将几条折线设置为手动检查的基准标记,这两种方法均已在实际制造中得到了验证。

此外,由于焊料的表面张力,BGA组件在焊接过程中具有明显的自定心效果,因此一些设计人员在BGA焊盘设计中故意在四个角上增加焊盘,使自定心效果更加明显,以确保BGA组件能够移位安装位置后自动复位。

焊接温度曲线和焊接缺陷

焊接温度曲线直接决定焊接质量。温度曲线通常包括四个阶段:预热阶段,均热阶段,回流阶段和冷却阶段,每个阶段都有不同的物理/化学变化。由于温度曲线的设定决定了焊点的形成过程,因此它与焊点的可靠性密切相关。由于BGA封装的特殊性,要生成令人满意的温度曲线非常困难。一般来说,BGA组件需要测量三个温度:封装温度,电路板表面温度和BGA内部焊点温度。

BGA检验和返工技术

由于所有BGA焊点在焊接后都在包装下面,因此传统的检查方法(例如飞针测试或目视检查)无法满足实际需求。到目前为止,可以扫描BGA焊点焊接缺陷的领先方法是 AOI(自动光学检查)测试和AXI(自动X射线检查)测试。

根据BGA结构的特性,几乎无法检查BGA组件的单个焊点。但是,应该重新包装整个包装体。

其他因素

在BGA组装过程中还必须注意其他因素,例如静电保护和BGA组件烘烤。通常,BGA组件需要具有静电防护要求的特殊封装。在印刷电路板组装过程中,应采取严格的静电防护措施,包括设备接地,人员管理和环境管理。

注明:本站任何资料,未经允许,禁止转载,违者必究。 文章链接:https://www.pcba-smt.cn/431.html

Copyright © 2012-2025smt贴片加工 成品组装 深圳市全球威科技有限公司 版权所有

手机:18818771010 传真:0755-83226620 QQ:8318484 邮箱:8318484@qq.com

地址:深圳市宝安区石岩街道洲石路万大工业园H栋2&5楼 备案号:粤ICP备19012905号

扫一扫,更多精彩

扫一扫,更多精彩